இயந்திர உற்பத்தியில் செறிவூட்டல் தொழில்நுட்பத்தின் பயன்பாடு

அலுமினிய சிலிண்டர்கள் போன்ற இலகுரக பொருட்களால் செய்யப்பட்ட பாகங்களின் செறிவூட்டல் சிகிச்சை பணியிடங்களின் ஸ்கிராப் வீதத்தை திறம்பட குறைத்து அவற்றின் தரத்தை கணிசமாக மேம்படுத்தும். தயாரிப்பு தரத்தை உறுதி செய்வதன் அடிப்படையில், அவை உற்பத்தி செலவுகளை திறம்பட குறைத்து உற்பத்தி திறனை மேம்படுத்த முடியும்.

எஞ்சின் இலகுரக மற்றும் செறிவூட்டல் சிகிச்சையின் முன்மொழிவு

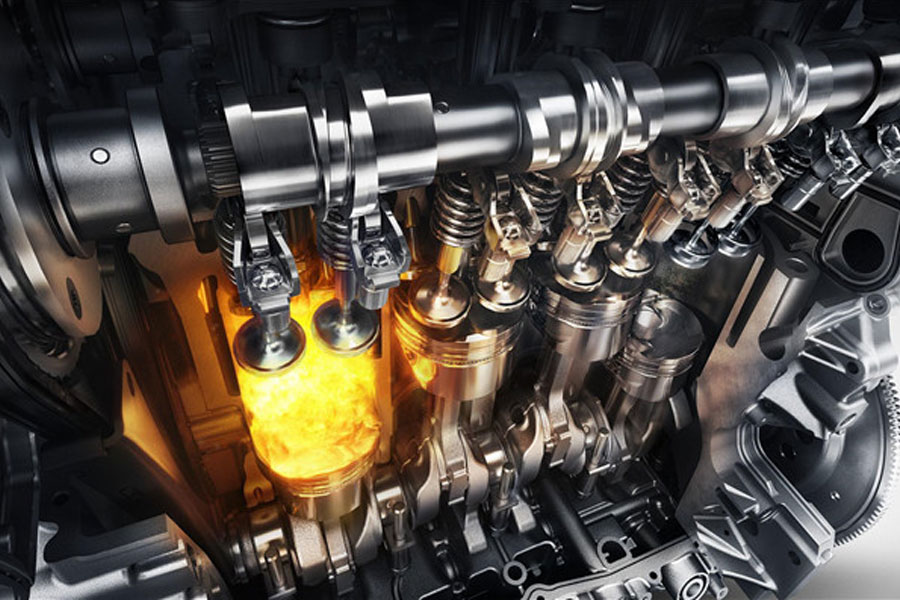

லைட்வெயிட் என்பது சமகால ஆட்டோமொபைல் துறையில் ஒரு போக்காக மாறியுள்ளது, இது முக்கியமாக சுற்றுச்சூழல் பாதுகாப்பு மற்றும் ஆற்றல் சேமிப்பில் உலகளாவிய கவனத்தினால் தீர்மானிக்கப்படுகிறது. ஒரு காரின் சொந்த எடை 10%குறைக்கப்பட்டால், அதன் எரிபொருள் செயல்திறனை 15%அதிகரிக்க முடியும் என்று தரவு காட்டுகிறது. எரிபொருள் செயல்திறன் அதிகரிப்பு என்றால் காரின் எரிபொருள் நுகர்வு மற்றும் உமிழ்வு குறைகிறது. எனவே, காரின் எடையைக் குறைப்பது காரின் ஆற்றல் சேமிப்பு மற்றும் சுற்றுச்சூழல் பாதுகாப்பை மேம்படுத்த மிகவும் பயனுள்ள வழியாகும். இயந்திரம் ஒரு காரின் மிக முக்கியமான பெரிய அசெம்பிளி ஆகும், மேலும் அதன் எடையை குறைப்பது காரின் எடையை குறைப்பதில் முக்கியமானது.

தொழில்நுட்பக் கண்ணோட்டத்தில், இலகு எடையை அடைய பல வழிகள் உள்ளன, அதாவது முழு இயந்திர கட்டமைப்பின் உகப்பாக்கம், துணை தொகுதிகள் மற்றும் இலகுரக, ஆனால் பிளாஸ்டிக், அலுமினியம் உலோகக்கலவைகள் மற்றும் மெக்னீசியம் உலோகக்கலவைகள் போன்ற பாரம்பரிய பொருட்களை மாற்றுவதற்கு இலகுரக பொருட்களின் பயன்பாடு வார்ப்பிரும்பு என்பது தற்போதைய குறைப்பு. இயந்திர எடையின் முக்கிய வழி. உண்மையில், அலுமினியம் அலாய் பல வருடங்களாக என்ஜின் சிலிண்டர் ஹெட்ஸ், இன்டெக் மேனிபோல்ட்ஸ் மற்றும் வாட்டர் பம்ப் ஹவுசிங்ஸ் மற்றும் ஆயில் பம்ப் ஹவுசிங்ஸ் போன்ற சிறிய பாகங்களில் பரவலாகப் பயன்படுத்தப்பட்டு வருகிறது, மேலும் பல நிறுவனங்கள் கடந்த பத்தாண்டுகளில் அலுமினியம் அலாய் சிலிண்டர் தொகுதிகளை ஏற்றுக்கொண்டன. இருப்பினும், வார்ப்பிரும்புடன் ஒப்பிடும்போது, படிக உருவாக்கம், சுருக்கம் மற்றும் வாயு உறிஞ்சுதல் காரணமாக வார்ப்பு செயல்பாட்டின் போது அலுமினிய வார்ப்புகள் உட்புற தளர்வு, சுருக்கம் மற்றும் துளைகளுக்கு அதிக வாய்ப்புள்ளது. இந்த குறைபாடுள்ள வார்ப்புகள் இயந்திரத்திற்குப் பிறகு ஒரு அடர்த்தியான மேற்பரப்பு அடுக்கு கொண்டிருக்கும். அந்த பகுதி அகற்றப்பட்டது, இதன் மூலம் உள் நிறுவன குறைபாடுகளை வெளிப்படுத்துகிறது. இயந்திரத்தில் இறுக்கம் தேவைப்படும் அலுமினிய வார்ப்புகளுக்கு, உற்பத்தி வரியில் கசிவு கண்டறியும் செயல்முறையை கடந்து செல்லும் போது, குறைபாடுள்ள நுண்ணுயிரிகளின் இருப்பு அதிகப்படியான கசிவை ஏற்படுத்தும் மற்றும் கழிவுப் பொருட்களை உற்பத்தி செய்யும், சில நேரங்களில் தொகுதிகளிலும் கூட. பல இயந்திரங்களுக்குப் பிறகுதான் இந்த நிலைமைகளைக் கண்டறிய முடியும் என்பதால், அது மனித-மணிநேரம், மூலப்பொருட்கள் மற்றும் ஆற்றலின் கடுமையான வீணையும் ஏற்படுத்தும். அலுமினிய வார்ப்புகளின் உயர் ஸ்கிராப் வீதத்தின் சிக்கலைத் தீர்க்க, உற்பத்தியில் சில சிகிச்சை நடவடிக்கைகள் எடுக்கப்பட வேண்டும் என்பதைக் காணலாம். தற்போது, பொதுவாகப் பயன்படுத்தப்படும் தொழில்நுட்பம் செறிவூட்டல் சிகிச்சை, அதாவது கசிவு அடைப்பு ஆகும். "செறிவூட்டல்" என்று அழைக்கப்படுவது சில நிபந்தனைகளின் கீழ் அலுமினிய வார்ப்பின் நுண்துளைகளுக்குள் ஊடுருவி, மற்றும் திடப்படுத்தலுக்குப் பிறகு, நிரப்பு துளைக்குள் ஊடுருவி மற்றும் வார்ப்பின் துளையின் உள் சுவர் ஒட்டுமொத்தமாக இணைக்கப்பட்டுள்ளது மைக்ரோபோர்களைத் தடுப்பதன் மூலம், பாகங்கள் அழுத்தம், கசிவு எதிர்ப்பு மற்றும் கசிவுக்கு எதிரான ஒரு செயல்முறை தொழில்நுட்பத்தை பூர்த்தி செய்ய முடியும்.

வெற்றிட அழுத்தம் செறிவூட்டல் செயல்முறை

தற்போது, உள்நாட்டிலும் வெளிநாட்டிலும் அலுமினிய வார்ப்புகளின் உற்பத்தியில், வெற்றிட அழுத்தம் ஊடுருவல் முறை பொதுவாக ஏற்றுக்கொள்ளப்படுகிறது. இந்த செயல்முறை முக்கியமாக ஒரு வெற்றிட அழுத்தம் தொட்டியில் மேற்கொள்ளப்படுகிறது. செயல்முறை ஓட்டத்தின் படி, அதை மூன்று நிலைகளாகப் பிரிக்கலாம்: முன் சிகிச்சை, செறிவூட்டல் சிகிச்சை மற்றும் பிந்தைய சிகிச்சை. அதன் பல்வேறு படிகளில் முக்கியமாக பின்வருமாறு: முன்கூட்டிய சிகிச்சையானது மைக்ரோபோரஸ் ப்ரீட்ரீட்மெண்ட் என்றும் அழைக்கப்படுகிறது, இது முக்கியமாக அடுத்த செயல்முறைக்கு தயார்படுத்துவதற்கு வார்ப்புகளை சிதைத்தல், சுத்தம் செய்தல் மற்றும் உலர்த்துவது; செறிவூட்டல் சிகிச்சையின் முதல் படி வேலைப்பொருளை ஒரு கூடையில் வைப்பது பின்னர் கூடை செறிவூட்டல் தொட்டியில் வைக்கவும்; பாகங்களின் துளைகளில் உள்ள வாயுவை அகற்ற செறிவூட்டல் தொட்டியை வெற்றிடமாக்குங்கள்; சேமிப்பு தொட்டியில் இருந்து செறிவூட்டல் செறிவூட்டல் தொட்டிக்கு கொண்டு செல்லவும், இன்னும் வெற்றிடத்தில் உள்ள பகுதிகளை மூழ்க வைக்கவும்; சீலண்டில் உள்ள வாயுவை அகற்ற மீண்டும் செறிவூட்டல் தொட்டியை வெற்றிடமாக்குங்கள்; வெற்றிடத்தை வெளியிடுங்கள் மற்றும் செறிவூட்டப்பட்ட தொட்டியை அழுத்தப்பட்ட காற்றால் அழுத்தவும், இது முத்திரை குத்த பயன்படும் துளைகளுக்குள் தள்ள உதவுகிறது; அழுத்தத்தை விடுவித்து, முத்திரை குத்த பயன்படும் மெழுகுவர்த்தியை சேமிப்பு தொட்டிக்குத் திருப்பி விடுங்கள்; செயலாக்கத்திற்கு பிந்தையது முக்கியமாக பாகங்களை அகற்றுதல், உலர்த்துதல், துவைத்தல் மற்றும் குணப்படுத்தும் செயல்பாடுகளை முடிக்க வேண்டும்.

முன் சிகிச்சையின் முக்கிய நோக்கம், பாகங்களின் மேற்பரப்பில் உள்ள எண்ணெய் கறை, உலோக சில்லுகள் மற்றும் தூசியை அகற்றுதல், செறிவூட்டலின் தரத்தை மேம்படுத்துதல் மற்றும் ஊடுருவலை பாதிக்கும் வகையில் எண்ணெய் மற்றும் இயந்திர அசுத்தங்கள் செறிவூட்டல் திரவத்தில் கொண்டு வரப்படுவதைத் தடுப்பது மற்றும் ஒட்டுதல். பொதுவாக பயன்படுத்தப்படும் டிகிரேசிங் முறைகளில் கரைப்பான் டிகிரேசிங், லை டிகிரேசிங் மற்றும் எலக்ட்ரோ கெமிக்கல் டிகிரேசிங் ஆகியவை அடங்கும். மேலே குறிப்பிட்ட டிகிரீசிங் மற்றும் சுத்தம் செய்த பிறகு வார்ப்புகள் வெளியே எடுக்கப்படுகின்றன, சூடான நீரில் கழுவப்பட்டு பின்னர் 80-90 டிகிரியில் உலர்த்தப்படுகிறது. ஊறவைக்கும் விளைவை மேம்படுத்தவும், வெற்றிட பம்பிற்குள் அதிக அளவு தண்ணீர் வராமல் தடுக்கவும், சுத்தம் செய்த பிறகு உலர்த்துவது மிகவும் முக்கியம்.

செறிவூட்டல் சிகிச்சையானது முன்கூட்டியே செயலாக்கப்பட்ட பணிப்பகுதிகளை உறிஞ்சும் தொட்டியில் அடைத்து வெற்றிடத்தை வைப்பது, தொட்டியில் உள்ள காற்று மற்றும் மெல்லிய தூசியை மற்றும் வார்ப்பின் துளைகளை முழுவதுமாக அகற்றி, நிரப்புதல் மற்றும் ஊடுருவலுக்கான அழுத்த வேறுபாடு மாறும் நிலைகளை உருவாக்குதல் ஆகும். செறிவூட்டல் முகவர். பின்னர், தொட்டியில் உள்ள எதிர்மறை அழுத்தத்தால் ஊடுருவி உறிஞ்சப்பட்டு, வெற்றிடம் மீண்டும் வரையப்படுகிறது. இரண்டாவது வெற்றிடத்தின் நோக்கம் தொட்டியில் உள்ள செறிவூட்டல் திரவத்தில் வாயுவை வெளியேற்றுவதாகும். செயல்திறன் இறுதியாக, அழுத்தவும், அதனால் நிரப்பப்பட்ட மற்றும் ஊடுருவி ஊடுருவி துளைகளுக்குள் ஊடுருவி மேலும் குறைபாட்டின் ஒவ்வொரு பகுதியிலும் ஆழமான பகுதிக்கு ஊடுருவுகிறது. செறிவூட்டல் என்பது கனிம அல்லது கரிம பொருட்களிலிருந்து தயாரிக்கப்பட்ட திரவப் பொருள். தற்போது, பரவலாகப் பயன்படுத்தப்படும் மெதக்ரிலேட் பிசி 504/66 சீலண்ட் வெப்பத்தின் கீழ் குணப்படுத்தப்படுகிறது, மேலும் பாலிமரைசேஷனின் போது அதன் குறைந்த சுருக்கத்துடன் முக்கிய மைக்ரோபோர் நிரப்புதலை வழங்குகிறது. திறன், அதே நேரத்தில், அதன் குறைந்த பாகுத்தன்மை சீலண்ட் நுண்ணிய துளைகளில் விரைவாகவும் ஆழமாகவும் ஊடுருவ உதவுகிறது. குணப்படுத்தப்பட்ட சீலண்ட் பொதுவாக -50 ~ 200 range வரம்பில் செயல்பட முடியும்.

பிந்தைய சிகிச்சை என்பது பணிப்பகுதியை சொட்டுவது, சுத்தம் செய்வது மற்றும் குணப்படுத்தும் அடுப்பில் வைத்து திடப்படுத்துவது, இதனால் வார்ப்பின் துளைகளுக்குள் ஊடுருவி திரவத்திலிருந்து திடமாக திட திட படமாக மாறும். குணப்படுத்தும் வெப்பநிலை பொதுவாக 80 ~ 90 to ஆக அமைக்கப்படுகிறது, அல்லது அறை வெப்பநிலையில் (25 above க்கு மேல்) 24 மணி நேரம் வைக்கப்படும். வார்ப்பு 300 above க்கு மேல் பயன்படுத்தப்பட்டால், அது 80 மணிநேரத்திற்கு 2 at இல் குணப்படுத்தப்பட வேண்டும், பின்னர் 110 மணிநேரத்திற்கு 1 at இல் குணப்படுத்தப்பட வேண்டும்.

உற்பத்தி செயல்முறையின் எந்தப் பகுதி செறிவூட்டப்பட்டுள்ளது என்பதைப் பொறுத்தவரை, வெவ்வேறு உற்பத்தி ஆலைகள் மற்றும் பல்வேறு வகையான வேலைப்பொருட்கள் மிகவும் வேறுபட்டவை. அதிக எண்ணிக்கையிலான உற்பத்தி துல்லியம் மற்றும் காற்று புகாத தன்மை தேவைப்படும் அனைத்து பவர்டிரெயின் பாகங்களுக்கும் ஒரு சிறிய எண்ணிக்கையிலான நிறுவனங்கள் ஒரே மாதிரியான விதிமுறைகளை உருவாக்கும்: அத்தகைய பாகங்கள் எந்திரம் செய்வதற்கு முன்பு, அதாவது, அவை இன்னும் நிலைக்கு வரும்போது, முன்னேற்றத்தை அடைய வேண்டும். நடிப்பின் செயல்திறன், இயந்திரத்தின் போது கருவி ஆயுளை நீட்டித்தல் மற்றும் தயாரிப்பு தரத்தை உறுதி செய்தல். இருப்பினும், பெரும்பாலான தொழிற்சாலைகள் இன்னும் பல்வேறு வகையான பாகங்களுக்கு ஏற்ப வெவ்வேறு முறைகளை பின்பற்றுகின்றன. பொதுவாகச் சொல்வதானால், எஞ்சினில் உள்ள அலுமினிய சிலிண்டர் பிளாக் போன்ற சில முக்கிய பாகங்களுக்கு, பொதுவாக அனைத்து பாகங்களும் காஸ்டிங் நிலையில் இருக்கும்போது செறிவூட்டப்பட்டு, பின்னர் அவற்றை அனுப்ப வேண்டும். OEM. OEM இன் உற்பத்தி வரிசையில் ஒரு குறிப்பிட்ட செயல்முறைக்குப் பிறகு சில அளவுகோல்களின்படி சில பணிப்பகுதிகள் செறிவூட்டலைப் பொறுத்தவரை, இது OEM இன் உற்பத்தி செயல்முறையைப் பொறுத்தது.

பெரும்பாலான பகுதிகளுக்கு, அவை பொதுவாக வார்ப்பு நிலையில் இருக்கும்போது செறிவூட்டப்பட வேண்டியதில்லை. மாறாக, உண்மையான சூழ்நிலைக்கு ஏற்ப உற்பத்தி செயல்பாட்டில் ஒரு குறிப்பிட்ட செயல்முறைக்குப் பிறகு செறிவூட்டல் செயல்முறை செயல்படுத்தப்படுகிறது. அதாவது, பல எந்திர செயல்முறைகளுக்குப் பிறகு உள்ள பாகங்கள் சில பகுதிகளின் கசிவு கண்டறிதல் மதிப்பு குறிப்பிட்ட இடைவெளியில் இருப்பதை உறுதி செய்யும் போது, நிராகரிக்கப்பட்ட பணிப்பகுதியின் இந்த பகுதி மட்டுமே செறிவூட்டப்படுகிறது. பெரும்பாலான சந்தர்ப்பங்களில், நிராகரிக்கப்பட்ட பணியிடங்களின் விகிதம் மிகக் குறைவு (தோராயமாக 1% முதல் 2%), ஆனால் இந்த விகிதம் ஒரு குறிப்பிட்ட வரம்பை மீறும் போது (குறிப்பிட்ட சூழ்நிலையைப் பொறுத்து), OEM க்கு வெற்று தொழிற்சாலை தேவைப்படும் அனைத்து வார்ப்புகளும் .

கட்டமைப்பு காரணங்களால் OEM இன் உற்பத்தி செயல்பாட்டில் உட்புகுத்தல் சிகிச்சை தேவைப்படும் சில பகுதிகள் சேர்க்கப்படவில்லை. கசிவு கண்டறிதல் முடிவுகள் சகிப்புத்தன்மை இல்லாத பகுதிகளுக்கு, உண்மையான அளவிடப்பட்ட மதிப்பு எவ்வளவு பெரியதாக இருந்தாலும், அவை நேரடியாக அகற்றப்படும். இருப்பினும், கசிவு மதிப்பு ஒரு குறிப்பிட்ட அளவிற்கு பணிப்பகுதியின் விகிதத்தை மீறினால், முக்கிய இயந்திர தொழிற்சாலை அனைத்து வார்ப்பு வெற்றிடங்களுக்கும் செறிவூட்டல் சிகிச்சையின் தேவையை முன்வைக்கும்.

எனவே, செறிவூட்டல் சிகிச்சையின் உண்மையான செயல்பாடு எங்கே? உள்நாட்டிலும் வெளிநாட்டிலும் உள்ள பொதுவான நடைமுறை சுயாதீன மற்றும் தொழில்முறை நிறுவனங்களால் மேற்கொள்ளப்படுகிறது. இது தரத்தை உறுதி செய்வதற்கு திறமையானது மற்றும் எளிதானது மட்டுமல்ல, சட்டசபை ஆலைக்கான செலவு ஒப்பீட்டளவில் குறைவாக உள்ளது. இருப்பினும், பெரிய தொகுதிகள், விரைவான உற்பத்தி வேகம் மற்றும் உயர் தயாரிப்பு தரத் தேவைகள் கொண்ட ஒரு சில இயந்திர தொழிற்சாலைகளும் உள்ளன. அவர்கள் பட்டறையில் ஒரு மூடிய பகுதியைத் திறப்பார்கள், இதனால் செறிவூட்டல் சிகிச்சையில் ஈடுபட்டுள்ள மேலே குறிப்பிட்டுள்ள தொழில்முறை தொழிற்சாலைகள் ஒப்பீட்டளவில் ஒற்றை, திறமையான மற்றும் அதிக அளவு இயந்திரமயமாக்கலுடன் கூடிய செறிவூட்டல் உற்பத்தி வரிசையை பட்டறையின் ஒரு பகுதிக்கு சமமாக உருவாக்க முடியும். நிச்சயமாக, இந்த "பணிப் பிரிவின்" செயல்பாட்டு விகிதம் ஒரு பொது உற்பத்தி வரியை விட குறைவாக உள்ளது.

செறிவூட்டப்பட்ட பணிப்பகுதிகளின் பல வரையறைகளைச் செய்யவும்

நாம் அனைவரும் அறிந்தபடி, இயந்திரத்தின் முக்கிய உடலாக, சிலிண்டர் தொகுதி அவற்றில் மிகப்பெரிய மற்றும் கனமான பகுதியாகும். அலுமினியம் அலாய் தேர்ந்தெடுக்கப்படும்போது, அதன் எடை குறைப்பு இயந்திரத்தின் இலகு எடைக்கு மிகப்பெரிய முக்கியத்துவத்தைக் கொண்டுள்ளது. இருப்பினும், சிலிண்டர் தொகுதியின் சிக்கலான அமைப்பு மற்றும் இயந்திரத்தின் மற்ற அலுமினிய வார்ப்புடன் ஒப்பிடும்போது எந்திர செயல்முறைகளின் எண்ணிக்கை ஆகியவற்றைக் கருத்தில் கொண்டு, வார்ப்பு மற்றும் உருவாக்கும் செயல்பாட்டின் போது அலுமினிய சிலிண்டர் தொகுதியின் உள் குறைபாடுகளின் நிகழ்தகவு அதிகமாக உள்ளது. எனவே, அதன் தரத்தை உறுதி செய்வதற்காக மூழ்கும் ஊடுருவல் செயல்முறையை எவ்வாறு தரப்படுத்தி திறமையாக ஏற்றுக்கொள்வது என்பது நிறுவனங்களால் மிகவும் அக்கறை கொண்டது. பின்வருவனவற்றில், அலுமினிய சிலிண்டரை உதாரணமாக எடுத்துக்கொள்வது, செருகப்பட வேண்டிய வேலைப்பொருட்களை வரையறுத்து ஒப்புதல் அளிப்பது பற்றிய பிரச்சனை ஒரு பிரதிநிதி வழக்கு மூலம் மேலும் விளக்கப்படுகிறது. நவீன கார் எஞ்சின் தொழிற்சாலையில் புதிதாக கட்டப்பட்ட அலுமினிய சிலிண்டர் எந்திர உற்பத்தி வரி, இடைநிலை துப்புரவு நிலையத்திற்குள் பணிப்பகுதி நுழைவதற்கு முன்பே அனைத்து கடினமான இயந்திர செயல்முறைகளையும் முடித்துள்ளது. பிரதான தாங்கி தொப்பி மற்றும் அடுத்தடுத்த முடித்த செயல்பாடுகளின் அடுத்த நிறுவலுக்கு முன், ஒரு சீல் சோதனை நிலையம் அமைக்கப்பட்டது. அலுமினியம் சிலிண்டர் தொகுதியின் குறைந்த அழுத்த எண்ணெய் பாதை, நீர் பாதை மற்றும் உயர் அழுத்த எண்ணெய் பத்தியின் கசிவு கண்டறிதலுடன் கூடுதலாக, இந்த நிலையம் ஒரு வாயிலை அமைப்பதற்கு சமம். அளவிடப்பட்ட கசிவு மதிப்பின் படி, இந்த அலுமினிய சிலிண்டர் செறிவூட்டப்பட்டதா என்பதை தீர்மானிக்க வேண்டியது அவசியம்.

பணிப்பக்கத்திற்கு, இரண்டு ஸ்கிரீனிங் வரம்புகள் அமைக்கப்பட்டுள்ளன: முதலாவது ஆய்வு செய்யப்பட்ட பகுதியின் கசிவு வீதம், குறைந்த அழுத்த எண்ணெய் சேனலை உதாரணமாக எடுத்துக் கொள்ளுங்கள், கசிவு விகித வரம்பு 30 சிசி/நிமிடம்; இரண்டாவது ஸ்கிரீனிங் வரம்பு அலுமினியம் சிலிண்டரில் கசிவு உள்ளதா என்பதைத் தீர்மானிப்பதற்கான பொருள், ஆனால் செறிவூட்டல் சிகிச்சையின் மூலம் அதைச் சரிசெய்வது சாத்தியமா மற்றும் அவசியமா. குறைந்த அழுத்த எண்ணெய் பத்தியை உதாரணமாக எடுத்துக் கொண்டால், அது 500 சிசி/நிமிடம் என்று அட்டவணை குறிப்பிடுகிறது. இதைக் கருத்தில் கொண்டு, அலுமினிய சிலிண்டர் உடல் இடைநிலை சுத்தம் செயல்முறைக்குப் பிறகு சீலிங் சோதனை நிலையத்திற்குள் செல்லும் போது, பணிப்பக்கத்தின் அளவிடப்பட்ட கசிவு மதிப்புகள் அட்டவணையில் கொடுக்கப்பட்ட தொடர்புடைய ஸ்கிரீனிங் வரம்பை விட குறைவாக இருந்தால், ஆகும், கசிவு விகிதம் தகுதி வாய்ந்ததாக மதிப்பிடப்படும், பின்னர் அது அடுத்த செயல்முறைக்கு பாயும். ஆனால் உண்மையான அளவிடப்பட்ட கசிவு மதிப்புகளில் ஏதேனும் ஒன்று அதன் கசிவு விகிதத்தை விட அதிகமாக இருந்தாலும், ஸ்கிராப் வரம்பை விட குறைவாக இருக்கும் வரை, அட்டவணையில் உள்ள குறைந்த அழுத்த எண்ணெய் பத்தியை உதாரணமாக எடுத்துக் கொள்ளுங்கள், வரம்பு 30 மற்றும் 500CC/min க்கு இடையில் இருக்கும். அலுமினிய சிலிண்டர் தொகுதி ஒரு வேலைப்பொருளாகக் கருதப்படுகிறது, இது செறிவூட்டல் சிகிச்சைக்காக வெளியே எடுக்கப்பட வேண்டும், தலைகீழ் திசையில் ரேஸ்வேயால் அனுப்பப்பட்டது, பின்னர் கைமுறையாக அகற்றப்பட்டு அனுப்பப்பட்டது. அளவிடப்பட்ட கசிவு மதிப்பு அட்டவணையில் உள்ள ஸ்கிராப் வரம்பை எட்டிய அல்லது தாண்டிய மிகக் குறைந்த எண்ணிக்கையிலான பணியிடங்களைப் பொறுத்தவரை, அவை கன்வேயர் ரேஸ்வே வழியாக வெளியேறும். மேலே குறிப்பிட்டுள்ள கண்டறிதல், திரையிடல் மற்றும் திசை திருப்பும் செயல்முறை சீலிங் சோதனை நிலையத்தில் ரோபோவால் செய்யப்படுகிறது.

சுருக்கமாக, அலுமினிய சிலிண்டர்கள் மற்றும் பிற பகுதிகளின் செறிவூட்டல் சிகிச்சைக்குப் பிறகு, ஸ்கிராப் விகிதம் குறைக்கப்படுவது மட்டுமல்லாமல், தரம் கணிசமாக மேம்பட்டது, ஆனால் தரம் குறைவதை உறுதி செய்யும் அடிப்படையில் உற்பத்திச் செலவும், உற்பத்தித்திறன் திறம்பட மேம்படுத்தப்பட்டது. எனவே, சமகால ஆட்டோமொபைல் என்ஜின் தொழிற்துறையானது அதிக இலகு எடை கொண்டதாக இருக்கும்போது, அலுமினியம் அலாய் மற்றும் பிற இலகுரக பொருள் வார்ப்புகளின் (மைக்ரோபோர்கள் போன்ற குறைபாடுகள் போன்றவை) உள்ளார்ந்த பிரச்சினைகளை முற்றிலும் தீர்க்க அறிவியல் மற்றும் நியாயமான ஊடுருவல் தொழில்நுட்பம் சிறந்த தீர்வாகும்.

மறுபதிப்புக்கு இந்த கட்டுரையின் மூலத்தையும் முகவரியையும் வைத்திருங்கள்:இயந்திர உற்பத்தியில் செறிவூட்டல் தொழில்நுட்பத்தின் பயன்பாடு

மிங்கே டை காஸ்டிங் கம்பெனி தரமான மற்றும் உயர் செயல்திறன் கொண்ட வார்ப்பு பாகங்கள் (மெட்டல் டை காஸ்டிங் பாகங்கள் வரம்பில் முக்கியமாக அடங்கும் மெல்லிய-வால் டை காஸ்டிங்,ஹாட் சேம்பர் டை காஸ்டிங்,கோல்ட் சேம்பர் டை காஸ்டிங்), சுற்று சேவை (டை காஸ்டிங் சேவை,சி.என்.சி எந்திரம்,அச்சு தயாரித்தல், மேற்பரப்பு சிகிச்சை) .ஒரு விருப்ப அலுமினிய டை காஸ்டிங், மெக்னீசியம் அல்லது ஜமாக் / துத்தநாக டை வார்ப்பு மற்றும் பிற வார்ப்பு தேவைகள் எங்களை தொடர்பு கொள்ள வரவேற்கப்படுகின்றன.

ISO9001 மற்றும் TS 16949 ஆகியவற்றின் கட்டுப்பாட்டின் கீழ், அனைத்து செயல்முறைகளும் நூற்றுக்கணக்கான மேம்பட்ட டை காஸ்டிங் இயந்திரங்கள், 5-அச்சு இயந்திரங்கள் மற்றும் பிற வசதிகள் மூலம் மேற்கொள்ளப்படுகின்றன, அவை பிளாஸ்டர்கள் முதல் அல்ட்ரா சோனிக் சலவை இயந்திரங்கள் வரை உள்ளன. மிங்கே மேம்பட்ட உபகரணங்கள் மட்டுமல்லாமல் தொழில்முறை வாடிக்கையாளரின் வடிவமைப்பை நனவாக்குவதற்கு அனுபவமிக்க பொறியாளர்கள், ஆபரேட்டர்கள் மற்றும் ஆய்வாளர்கள் குழு.

டை வார்ப்புகளின் ஒப்பந்த உற்பத்தியாளர். 0.15 பவுண்டுகளிலிருந்து குளிர் அறை அலுமினியம் டை காஸ்டிங் பாகங்கள் அடங்கும். 6 பவுண்ட்., விரைவான மாற்றம் அமைத்தல் மற்றும் எந்திரம். மதிப்பு கூட்டப்பட்ட சேவைகளில் மெருகூட்டல், அதிர்வு, நீக்குதல், ஷாட் குண்டு வெடிப்பு, ஓவியம், முலாம், பூச்சு, சட்டசபை மற்றும் கருவி ஆகியவை அடங்கும். 360, 380, 383, மற்றும் 413 போன்ற உலோகக் கலவைகள் அடங்கும்.

துத்தநாக டை வார்ப்பு வடிவமைப்பு உதவி / ஒரே நேரத்தில் பொறியியல் சேவைகள். துல்லியமான துத்தநாக டை வார்ப்புகளின் தனிப்பயன் உற்பத்தியாளர். மினியேச்சர் வார்ப்புகள், உயர் அழுத்த டை வார்ப்புகள், மல்டி-ஸ்லைடு அச்சு வார்ப்புகள், வழக்கமான அச்சு வார்ப்புகள், யூனிட் டை மற்றும் சுயாதீன டை வார்ப்புகள் மற்றும் குழி சீல் செய்யப்பட்ட வார்ப்புகள் தயாரிக்கப்படலாம். வார்ப்புகளை 24 இன் வரை நீளத்திலும் அகலத்திலும் தயாரிக்கலாம். +/- 0.0005 இன். சகிப்புத்தன்மை.

ஐஎஸ்ஓ 9001: 2015 டை காஸ்ட் மெக்னீசியம் சான்றளிக்கப்பட்ட உற்பத்தியாளர், திறன்களில் 200 டன் வரை சூடான அறை மற்றும் 3000 டன் குளிர் அறை, கருவி வடிவமைப்பு, மெருகூட்டல், மோல்டிங், எந்திரம், தூள் மற்றும் திரவ ஓவியம், சிஎம்எம் திறன்களுடன் முழு கியூஏ , அசெம்பிளி, பேக்கேஜிங் & டெலிவரி.

ITAF16949 சான்றிதழ். கூடுதல் வார்ப்பு சேவை அடங்கும் முதலீட்டு நடிகை,மணல் வார்ப்பு,ஈர்ப்பு வார்ப்பு, இழந்த நுரை வார்ப்பு,மையவிலக்கு வார்ப்பு,வெற்றிட வார்ப்பு,நிரந்தர அச்சு வார்ப்பு, .இடிஐ, பொறியியல் உதவி, திட மாடலிங் மற்றும் இரண்டாம் நிலை செயலாக்கம் ஆகியவை அடங்கும்.

வார்ப்பு தொழில்கள் இதற்கான பாகங்கள் வழக்கு ஆய்வுகள்: கார்கள், பைக்குகள், விமானம், இசைக்கருவிகள், வாட்டர் கிராஃப்ட், ஆப்டிகல் சாதனங்கள், சென்சார்கள், மாதிரிகள், மின்னணு சாதனங்கள், இணைப்புகள், கடிகாரங்கள், இயந்திரங்கள், இயந்திரங்கள், தளபாடங்கள், நகைகள், ஜிக்ஸ், தொலைத் தொடர்பு, விளக்கு, மருத்துவ சாதனங்கள், புகைப்பட சாதனங்கள், ரோபோக்கள், சிற்பங்கள், ஒலி உபகரணங்கள், விளையாட்டு உபகரணங்கள், கருவி, பொம்மைகள் மற்றும் பல.

அடுத்து என்ன செய்ய நாங்கள் உங்களுக்கு உதவ முடியும்?

Home முகப்புப்பக்கத்திற்குச் செல்லவும் டை காஸ்டிங் சீனா

→உதிரிபாகங்கள்-நாம் செய்ததை கண்டுபிடி.

→ தொடர்புடைய உதவிக்குறிப்புகள் வார்ப்பு சேவைகள் இறக்கவும்

By மிங்கே டை காஸ்டிங் உற்பத்தியாளர் | வகைகள்: பயனுள்ள கட்டுரைகள் |பொருள் குறிச்சொற்கள்: அலுமினிய வார்ப்பு, துத்தநாக வார்ப்பு, மெக்னீசியம் வார்ப்பு, டைட்டானியம் வார்ப்பு, எஃகு வார்ப்பு, பித்தளை வார்ப்பு,வெண்கல வார்ப்பு,வீடியோவை அனுப்புதல்,நிறுவனத்தின் வரலாறு,அலுமினியம் டை காஸ்டிங் | கருத்துரைகள் ஆஃப்